Świeże drożdże z mniejszą ilością wody

W nadchodzącej dekadzie woda będzie istotnym wyzwaniem dla przemysłu spożywczego i napojów, jeśli chodzi o utrzymanie i rozwój produkcji w obecnych lokalizacjach. Dla wiodącego światowego producenta drożdży, wymóg pięciu litrów wody na każde 50 gramów wyprodukowanych drożdży jest już rzeczywistością. Pilną potrzebę znalezienia rozwiązań zwiększają przepisy i publiczne ograniczenia dotyczące poboru wody do celów przemysłowych, które w coraz większym stopniu odzwierciedlają obecną presję na zasoby wodne. Dla producentów drożdży zwiększyło to potrzebę oczyszczania i ponownego wykorzystania ścieków przemysłowych.

DATA 2025-04-16Sytuacja ta powstała z powodu niezwykle ekstremalnych warunków pogodowych i niedoboru wody w miesiącach letnich w ciągu ostatnich kilku lat w większości krajów Europy Południowej. Niedobór wody skłania większość producentów żywności i napojów w całym regionie do przyjęcia kryminalistycznego podejścia do optymalizacji procesów w celu poprawy zużycia wody na każdym etapie produkcji i z dużym naciskiem na obiegowość operacji.

Globalny producent drożdży jest rodzinnym ekspertem w dziedzinie fermentacji, a tylko w jednym z jego zakładów produkcyjnych rocznie produkuje się tysiące ton świeżych drożdży w przemysłowym procesie fermentacji, który wymaga znacznej ilości słodkiej wody - około 60 do 100 ton wody na tonę drożdży.

Mając ambicję zminimalizowania wpływu na lokalne zasoby wodne i zbudowania odporności na nieplanowane przestoje produkcyjne, firma wyznaczyła sobie cel środowiskowy, aby zmaksymalizować ponowne wykorzystanie wody w procesie produkcji drożdży, jednocześnie zwiększając ogólną efektywność energetyczną.

Współpraca branżowa prowadzi do innowacji

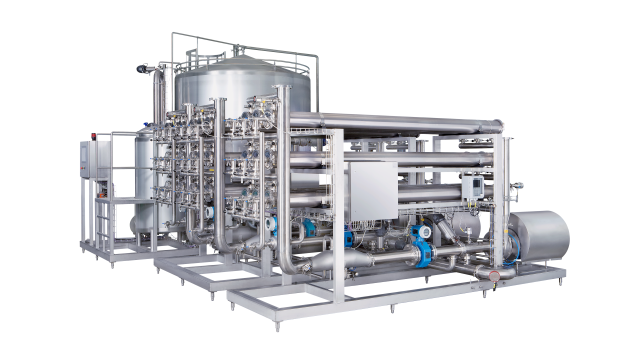

Współpracując ze specjalistami z branży, firma skonsultowała się z Alfa Laval, wiodącym dostawcą technologii separacji, i zdecydowała się wprowadzić etap filtracji membranowej do procesu produkcji drożdży. Jednostka filtracji membranowej znajduje się pomiędzy fazą separacji odśrodkowej a parownikiem. Korzyści są dwojakie: woda jest usuwana, oszczędzając energię w fazie odparowywania, a oczyszczona woda może być następnie ponownie wykorzystana w przemyśle.

„Istnieje jeszcze większy potencjał odzyskiwania wody na ostatnim etapie produkcji, gdzie tracone są ogromne ilości wody. W ramach naszej współpracy mającej na celu ciągłą optymalizację śladu wodnego, znajdziemy sposoby na osiągnięcie tego celu, aby można go było ponownie wykorzystać i ponownie wprowadzić do linii produkcyjnej” - mówi Alain Molina, Business Development Biotech-Pharma & Yeast w Alfa Laval.

W poszukiwaniu dalszych możliwości optymalizacji wykorzystania wody, Alain i jego partnerzy z firmy produkującej drożdże planują odwiedzić centrum innowacji membranowych Alfa Laval w Nakskov w Danii.

Justyna Szczepańska regularnie wita klientów w centrum testowania membran i innowacji w Nakskov w Danii.

Nacisk na efektywność energetyczną

W dążeniu do ograniczenia emisji i zminimalizowania kosztów energii, efektywność energetyczna była naturalnie w centrum uwagi podczas dyskusji. Zastosowanie wyparek w przemyśle jest zazwyczaj energochłonnym etapem procesu, a producent drożdży wybrał wyparki MVR. Chociaż są one nadal stosunkowo energochłonne w użyciu, są zasilane energią elektryczną, a zatem mają opcję konwersji na odnawialne źródło energii o zmniejszonym śladzie węglowym.

„Biorąc pod uwagę energochłonność tego etapu procesu, nasze wysiłki były również ukierunkowane na zmniejszenie rzeczywistej ilości wody trafiającej do parownika i odzyskiwanie wody, aby można ją było ponownie wykorzystać” - wyjaśnia Alain Molina.

W ten sposób membrany usunęły pewną ilość wody, zanim produkt trafił do parownika.„W ten sposób parownik musi usuwać mniej wody i zużywa mniej energii elektrycznej. Przefiltrowana woda może być następnie ponownie wykorzystana w procesie CIP, zmniejszając w ten sposób objętość dodatkowej świeżej wody” - mówi Alain Molina.

Sukces toruje drogę do ekspansji

System filtracji Alfa Laval w zakładzie produkcyjnym może oczyszczać od 500 do 1450 metrów sześciennych wody na godzinę, w zależności od potrzeb.

Działający od czterech lat etap filtracji membranowej ma stać się standardowym elementem w kolejnych zakładach produkcyjnych firmy. „Zmieniają się zasady dotyczące jakości wody i jej ponownego wykorzystania w przemyśle” - mówi Alain Molina.

Dodaje, że w kolejnym etapie współpracy z Alfa Laval, firma chce powielić tego typu instalację przy użyciu technologii membranowej Alfa Laval i zmniejszyć koszty energii na etapie odparowywania w innych fabrykach na całym świecie.

„Na razie zaangażowaliśmy naszych kolegów zajmujących się membranami w centrum innowacji w Danii, aby ocenić niezbędną specyfikację i konfigurację membran. Każdy system musi być dostosowany do surowców używanych do hodowli drożdży. Przywiązujemy dużą wagę do szczegółów każdego systemu i możemy dostosować i dostosować charakterystykę każdego systemu filtracji membranowej do potrzeb klienta. Jest to kluczowa część sukcesu Alfa Laval”.

Najważniejsze technologie

Oszczędność wody

Moduły membranowe dostarczane przez Alfa Laval oczyszczają od 500 do 1450 metrów sześciennych wody na godzinę. Woda może być następnie poddana recyklingowi do celów czyszczenia.