Optymalizacja przetwarzania ryb za pomocą dekanterów

Do 2030 r. ludzie na całym świecie będą spożywać więcej ryb, wynika z najnowszego raportu Organizacji Narodów Zjednoczonych ds. Wyżywienia i Rolnictwa. Całkowita produkcja ryb osiągnie 204 mln ton w 2030 roku, co oznacza wzrost o 15% w porównaniu z 2018 rokiem. Udział produkcji rybnej przeznaczonej do bezpośredniego spożycia przez ludzi będzie również nadal wzrastał, osiągając 89%, a pozostałe 11% jako produkty nieżywnościowe.

DATA 2023-11-28Dlatego też optymalizacja przetwarzania ryb za pomocą dekanterów ma kluczowe znaczenie dla przedsiębiorstw przetwórstwa rybnego. Powszechnie stosowane w przemyśle rybnym dekantery odgrywają - i nadal będą odgrywać - kluczową rolę w procesach separacji produktów rybnych, takich jak mączka rybna i olej rybny. Wśród procesów separacji w dekanterach znajdują się:

- Usuwanie oleju i ciał stałych z wody z prasy rybnej lub z całych ryb w celu wyprodukowania mączki rybnej i oleju rybnego

- Usuwanie ciał stałych z produktów rybnych hydrolizat białkowy do dalszego przetwarzania i koncentracji

- Niskotemperaturowa ekstrakcja białek z mięsa ryb (surimi) lub ekstrakcja oleju rybnego do spożycia przez ludzi

Wyzwania procesowe i konstrukcja dekantera

Różne zastosowania stanowią unikalne wyzwania dla dekantera. Każde zastosowanie dekantera w przemyśle rybnym wymaga specyficznego projektu, aby pokonać różne wyzwania, a wśród nich te:

- Zmienna zawartość ciał stałych. Zawartość ciał stałych w wodzie do prasowania ryb, na przykład, może wahać się od 2-10% objętości, w zależności od rodzaju ryb i warunków konserwacji ryb. W przeciwieństwie do tego, zawartość substancji stałych w całych zastosowaniach rybnych może wahać się do 50% objętości. W rezultacie, dekanter może być poddany wysokiemu i zmiennemu obciążeniu momentem obrotowym, co ma wpływ na wybór typu przenośnika i wielkości przekładni.

- Drobne cząstki stałe. Oprócz objętości lub ilości cząstek stałych, które należy usunąć, różna może być również ich jakość. Drobne cząstki stałe są trudniejsze do oddzielenia niż większe. Jest to szczególnie prawdziwe w przypadku hydrolizatów białka rybnego, które utrudniają transport ciał stałych i dlatego mają wpływ na geometrię bębna dekantera, jak również na środki pomocnicze ułatwiające przemieszczanie ciał stałych przez dekanter.

- Piasek i ości ryb. Twarde cząstki w paszy, takie jak kości i piasek, wymagają ochrony przed ścieraniem powierzchniowym, aby zapobiec uszkodzeniom i zminimalizować zużycie części ruchomych.

- Bezpieczeństwo klasy spożywczej: Produkcja surimi lub wysokiej jakości oleju rybnego dla omega 3, wymaga przestrzegania globalnych standardów higienicznych i walidacji czyszczenia. Foodec Hygiene Plus jest najlepszy w swojej klasie, jeśli chodzi o poziom higieny. Powierzchnie karafki zostały zaprojektowane w taki sposób, aby były wyjątkowo gładkie, redukując osadzanie się zanieczyszczeń i ułatwiając czyszczenie. Posiada również zintegrowaną listwę czyszczącą, która jest zoptymalizowana do czyszczenia każdej części wewnętrznej ramy i zewnętrznej części misy, przy jednoczesnym zminimalizowaniu ilości wymaganych środków czyszczących.

Elementy dekantera mające wpływ na wydajność

Należy pamiętać, że dobra wydajność dekantera zależy od wydajności jego komponentów, a w szczególności:

- Przenośnik ślimakowy z odpowiednim skokiem i konstrukcją strefy podawania, jak również z ochroną przed zużyciem, aby zapewnić efektywne przewijanie osiadłych ciał stałych i odporność na zużycie. W wielu zastosowaniach zalecana jest tarcza przegrody w celu poprawy klarowania cieczy i przenoszenia ciał stałych.

- Przekładnia z napędem bezpośrednim zapewniająca dużą siłę przy minimalnej prędkości różnicowej

- Misa i elementy wspomagające transport ciał stałych, jak np. podwójna ilość żeber dla zapewnienia wysokiego tarcia dla efektywnego transportu ciał stałych oraz zgrzewane żebra dla zapewnienia maksymalnego poziomu higieny.

Zwróć uwagę na parametry dekantera.

Chociaż prawidłowe zaprojektowanie elementów dekantera ma zasadnicze znaczenie, istotne jest również zwrócenie uwagi na te pięć parametrów: mają one wpływ na wydajność separacji i ogólną wydajność procesu.

- Natężenie przepływu podawania. Obciążenie ciałami stałymi zwykle określa prawidłowe natężenie przepływu podawanego materiału w odniesieniu do wielkości wlotu i objętości dekantera. Przepustowość wpływa na czas przebywania w dekanterze. Ogólnie rzecz biorąc, prawidłowe natężenie przepływu optymalizuje wydajność separacji. Ciecze procesowe, które przepływają zbyt szybko przez dekanter, powodują powstawanie cieczy zawierających zbyt wiele cząstek lub ciał stałych. Ciecze procesowe, które przepływają zbyt szybko przez dekanter, powodują powstawanie cieczy zawierających zbyt wiele cząstek lub ciał stałych. Ciecze technologiczne, które przepływają zbyt wolno przez karafkę, mogą powodować osadzanie się cząstek stałych na tylnej ściance korpusu przenośnika lub gromadzenie się ich w strefie podawania, co może powodować zatykanie. Istotne jest również dobranie odpowiedniej średnicy rury zasilającej, aby zapewnić właściwą prędkość podawania.

- Wysoka lepkość lub temperatura zasilania. Im wyższa temperatura zasilania, tym niższa lepkość zasilania i szybsza prędkość sedymentacji. Utrzymywanie temperatury nadawy powyżej 85°C, gdy jest to możliwe, powoduje szybsze osadzanie się ciał stałych z nadawy. Zwiększa to wydajność separacji ciecz-ciecz oraz ciecz-ciało stałe. Należy jednak pamiętać, że wysoka temperatura zasilania może negatywnie wpływać na jakość, jeśli dana aplikacja wymaga niskiej temperatury.

Przepływ karmy (Q)

Prędkość bębna (N=siła G)

Promień wylotu cieczy (R-r= głębokość stawu)

Różnica prędkości (Δ n)

- Wysoka prędkość obrotowa bębna. Im wyższa prędkość obrotowa bębna, tym większa siła g i tym lepsza skuteczność oddzielania. W rezultacie poprawia się zarówno klarowność, jak i suchość placka; może to jednak prowadzić do wyższego ciśnienia wewnątrz dekantera, wyższego zużycia energii i większego zużycia sprzętu.

Ponadto może dojść do silnego zagęszczenia cząstek stałych z powodu bardzo wysokiego ciśnienia na ścianie bębna. W skrajnych przypadkach zagęszczenie może być tak duże, że przenośnik nie jest w stanie przenieść materiału stałego z bębna, co może prowadzić do zatkania i przestojów. Dlatego ważne jest, aby sprawdzić zarówno ładunek materiału stałego w nadawie, jak i właściwości materiału stałego.

- Promień wylotu cieczy. W zależności od różnych czynników, wylot cieczy może znajdować się bliżej lub dalej od środka czaszy. Im bliżej środka bębna znajduje się wylot, tym głębsze jest jeziorko, czyli warstwa cieczy, która tworzy się na płaszczu bębna. Im mniejszy wylot cieczy, tym głębsze jeziorko; im głębsze jeziorko, tym większa objętość cieczy do oczyszczenia. W ten sposób wzrasta również ciśnienie hydrauliczne na cząstki stałe, co zwiększa wydajność separacji i usprawnia przenoszenie cząstek stałych. Należy pamiętać, że głębszy zbiornik może mieć również negatywny wpływ na wydajność separacji, zwiększając wilgotność zatrzymywaną w ciałach stałych.

- Niska prędkość różnicowa. Prędkość różnicowa to względna prędkość przenośnika w stosunku do bębna. W większości dekanterów Alfa Laval prędkość różnicowa jest nieco mniejsza niż prędkość bębna. Im niższa jest prędkość różnicowa, tym dłuższy jest czas przebywania cząstek stałych wewnątrz dekantera i odwrotnie. Niska prędkość różnicowa zapewnia optymalne odwodnienie cząstek stałych. Ważne jest jednak, aby prędkość różnicowa nie była zbyt wysoka ani zbyt niska. Im wyższa prędkość obrotowa, tym czystszy środek. Jeśli jednak prędkość różnicowa jest zbyt niska, cząstki stałe mogą pozostać w sklarowanej cieczy.

Optymalizacja przetwarzania ryb za pomocą dekanterów

Aby zmaksymalizować wydajność dekantera, wszystkie parametry muszą być dostosowane do konkretnych warunków procesu - od rodzaju ryb, hodowlanych lub dzikich, słodkowodnych lub słonowodnych do właściwości wody z prasy do ryb lub wody z kija, aż do pożądanej jakości produktów oczyszczonych lub wyekstrahowanych z dekantera.

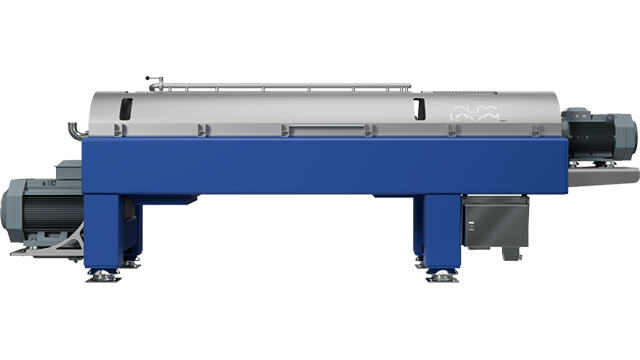

Alfa Laval oferuje szeroką gamę dekanterów stosowanych do ekstrakcji, klarowania, odwadniania i odzyskiwania cennych produktów spożywczych, składników i produktów niespożywczych z linii przetwórstwa rybnego. Każdy dekanter posiada różne parametry - natężenie przepływu, lepkość (temperatura), prędkość obrotowa bębna, promień wylotu cieczy i prędkość różnicowa - mające wpływ na wydajność.

Dlatego ważne jest, aby posiadać wiedzę i doświadczenie, aby precyzyjnie dostroić parametry do wymagań procesu. Kluczowe jest również posiadanie na miejscu wirówki laboratoryjnej (a jeszcze lepiej takiej z rurami odchylanymi pod kątem 90°), aby móc mierzyć zawiesiny i olej w nadawie i w środku. Dostępność pieca umożliwia również pomiar suchości makuchu, a urządzenie do ekstrakcji rozpuszczalników, takie jak Soxhlet, pomiar zawartości tłuszczu w suchej masie. Nie zapominajmy też o możliwości czyszczenia i walidacji, która jest niezbędna dla bezpiecznej produkcji zgodnej z globalnymi standardami higienicznymi.

Przy rosnącym zapotrzebowaniu na ryby i produkty rybne, optymalizacja linii technologicznych za pomocą dekanterów może pomóc w osiągnięciu dłuższego czasu pracy, wyższej wydajności i niższych kosztów.