OFX

System wirówki talerzowej Alfa Laval OFX 20 został specjalnie zaprojektowany, aby zapewnić przemysłowi naftowemu wysoce efektywny sposób usuwania wody i cząstek stałych z ciężkiej ropy naftowej.

Na całym świecie wzrasta zainteresowanie eksploatacją złóż ciężkiej ropy naftowej. Jednak przetwarzanie takiej ropy w celu spełnienia wymogów rurociągu jest tradycyjnie kosztownym i czasochłonnym procesem, w którym wykorzystuje się bardzo duże, statyczne zbiorniki oraz dużą ilość ciepła i chemicznych środków demulgujących.

Wirówka talerzowa Alfa Laval OFX 20 została zaprojektowana w celu zapewnienia szybkiego i wysoce efektywnego sposobu usuwania wody i zanieczyszczeń stałych z ciężkiej ropy naftowej w celu uzyskania jednolitej, zgodnej z wymaganiami rafinerii ropy naftowej. Osiągnięcie takiej separacji przy użyciu siły odśrodkowej zamiast energii cieplnej zapewnia kluczowe korzyści w zakresie profilu środowiskowego i emisji CO2. Usunięcie jak największej ilości wody przed transportem ropy naftowej otwiera również drogę do znacznych oszczędności logistycznych.

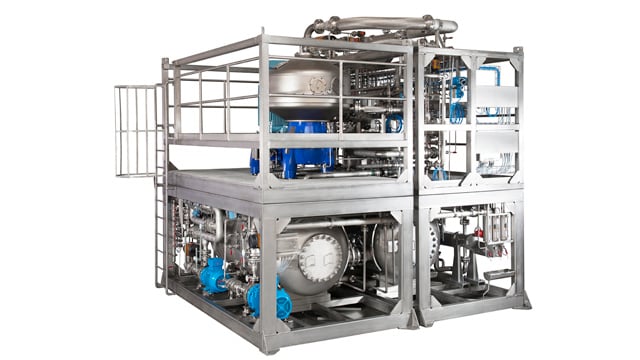

Ta w pełni funkcjonalna instalacja modułowa jest dostarczana na platformie morskiej w komplecie z całym niezbędnym wyposażeniem, orurowaniem, przyrządami, zaworami i elementami sterującymi. To innowacyjne rozwiązanie jest równie skuteczne w instalacjach lądowych jak i morskich, w tym na platformach wiertniczych i FPSO. Jednak wysoka przepustowość i oszczędność miejsca systemu Alfa Laval OFX 20 zapewniają szczególne korzyści dla instalacji morskich, gdzie przestrzeń i ciężar są na wagę złota.

Konfiguracja projektowa charakteryzuje się minimalną ilością komponentów oraz szerokim zastosowaniem materiałów odpornych na ścieranie. Pomaga to zminimalizować czas przestoju, jak również znacznie zmniejsza wymagania dotyczące zapasów i koszty konserwacji.

System wirówki OX20 może przetwarzać szerokie spektrum typów ropy naftowej (o specyfikacji do 11,5 API), jak również znaczne różnice w składzie. Systemy OX20 mogą być skonfigurowane tak, aby spełniały wymagania Strefy 1/Klasy 1 Div 1, a także przepisy ATEX Strefy 1 i 2. Dostępny jest również zestaw do konwersji, dzięki czemu ten sam sprzęt może być również wykorzystywany do usuwania oleju i ciał stałych z zanieczyszczonej wody, zapewniając, że może być ona odprowadzana w sposób odpowiedzialny.

Zasada działania

Wirówka

Konstrukcja OFX20 oparta jest na wirówce talerzowej, składającej się z bębna obracającego się wokół osi pionowej, w środku którego znajduje się stos stożkowych talerzy. Obracanie bębna z dużą prędkością wytwarza kontrolowaną siłę odśrodkową, która wyciska cząstki stałe i wodę - które są gęstsze - na zewnątrz w kierunku ściany bębna, gdzie się gromadzą i mogą być odprowadzane oddzielnie.

OPTIFLOW zapobiega ścinaniu, rozdzielaniu kropli, spienianiu i emulgowaniu.

Ropa naftowa jest podawana do obracającego się bębna przez opatentowany wlot dyskowy OPTIFLOW, który delikatnie przyspiesza ciecz, zapobiegając jednocześnie ścinaniu, rozdzielaniu kropel, spienianiu i tworzeniu się dodatkowych emulsji. Pomaga to również zapewnić, że mniej gazu zostanie uwięzione w przepływie.

Obecne w oleju cząstki stałe i woda pod wpływem siły odśrodkowej oddzielają się na zewnątrz wzdłuż tarcz, przesuwając się w kierunku obrzeża bębna. Konstrukcja stosu talerzy powoduje, że faza wodna i faza stała oddzielają się od fazy olejowej w przeciwprądzie, umożliwiając usuwanie nawet najmniejszych cząstek i kropel wody.

Konstrukcja dyszy umożliwia ciągły wypływ

Oczyszczony olej przemieszcza się w kierunku środka bębna i przez tarczę skrawającą wypływa do rury wylotowej oleju. Specjalnie zaprojektowane dysze pozwalają na ciągłe odprowadzanie cząstek stałych wyodrębnionych z ropy naftowej. Dzięki stycznemu kierunkowi strumienia z dysz odzyskiwana jest również część energii, co zmniejsza zużycie prądu. Zanieczyszczenia są następnie wypłukiwane przez wylot wody z dyszy w obudowie bębna.

Automatyczna kontrola prędkości podawania i przepływu

Opatentowany system OPTIPHASER kontroluje interfejs olej-woda podczas przetwarzania poprzez automatyczne kompensowanie zmian w natężeniu przepływu i składzie nadawy. Odbywa się to poprzez równoważenie nadawy z wystarczającą ilością wody buforowej, aby zapewnić najbardziej efektywną separację i umożliwia przyjmowanie wszystkiego od 0-100% zawartości oleju w nadawie, od zera do pełnego natężenia przepływu (25,000 bpd/170 m3/h).